PET薄膜厚度的“數字密碼”:標準化背後的產業鏈協同邏輯(jí)

接(jiē)觸過PET薄膜的人或(huò)許都有過(guò)疑問:無(wú)論是食品包裝的透明膜(mó)、電子元件的(de)基材膜,還是光學顯示的精密片材,其厚度似乎總在固定數值間循(xún)環(huán)——12μm、25μm、50μm、75μm、188μm……鮮(xiān)少見到15μm、35μm這類“中間數”。尤其是75μm以上的(de)規格,更是嚴格鎖定在100μm、125μm、188μm、250μm這幾個標準(zhǔn)值上。這並非廠家“偷懶省事”,而是PET薄膜行業曆經多年磨合形(xíng)成的“標準化共識”,這些看似普通的數(shù)字,實則是串聯起上下遊生產(chǎn)、降本增(zēng)效的核心密碼(mǎ)。

一、生產端(duān):標準化是效率的“穩定器”

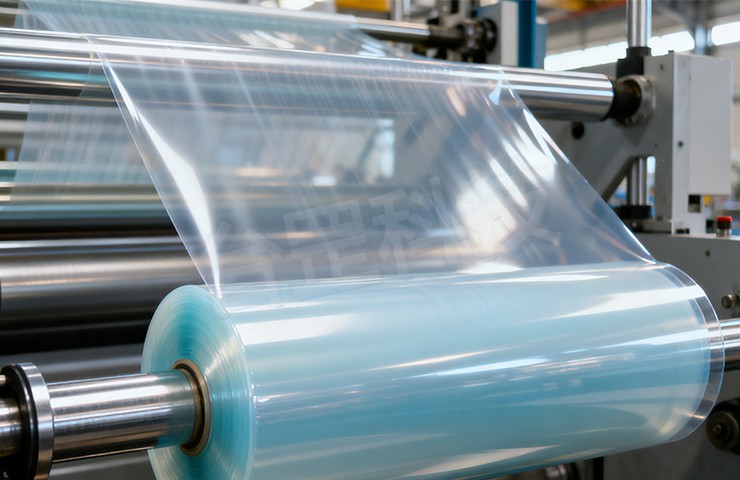

PET薄膜的製造依賴“擠出雙向拉伸”工藝:熔(róng)融的PET樹脂(zhī)經(jīng)縱向拉伸機拉伸成薄帶(dài),再進入橫向拉伸機進一步拉(lā)寬變(biàn)薄(báo),終厚度由拉伸倍(bèi)數、輥筒轉速、溫控精度共同決定。這一(yī)過程(chéng)中,“參數調試”是影(yǐng)響效率的關(guān)鍵——若沒有統一標準,生產將陷入“無序定製”的困境。

試想,若客戶今天要13μm的薄膜,工廠需(xū)重新計算縱向拉伸倍(bèi)數(從25μm的3倍調整為3.5倍)、校準橫向拉伸輥速(偏差需控製在0.1轉/分鍾內),僅調試就需停機4-6小時;明天換22μm的訂單,又要(yào)拆改(gǎi)模頭縫隙(精度(dù)需達0.01mm),初期產出的膜還可能因參數不穩定出現局部厚度偏(piān)差(如某區域厚2μm即判(pàn)為廢品),廢品率甚至會從0.5%飆升至5%以上。

而標準化徹底改變了這一局麵。廠家(jiā)隻需(xū)將12μm、25μm等(děng)主流規(guī)格的(de)生產參數“打磨到極致”:比如(rú)25μm的薄(báo)膜固定采用“縱3倍+橫3倍(bèi)”的拉伸配比,輥速與(yǔ)溫度曲線預設為(wéi)固(gù)定程序,開機後無需反複調試即可穩定出膜(mó)。以某工廠為(wéi)例,標準化後,原本調一次設備的時間能多產3噸合格膜,生產效率直接翻倍,廢品率穩定在0.3%以下。對生產端而言,標準化(huà)不是“限製選擇”,而是“聚焦核(hé)心規格(gé)、實現效(xiào)率大化(huà)”。

二、下遊端:標準化是適配的“通用鑰匙”

下遊企業的生(shēng)產設備,早已與PET標準厚度深度綁定,形成“設備-膜厚”的精(jīng)準(zhǔn)適配。這種適配一旦被打破(pò),整條生產線都可能陷入停滯。

在(zài)食品包裝領域,複合機的參(cān)數設定就(jiù)是典(diǎn)型案例。多數包(bāo)裝廠(chǎng)采用“12μm PET+50μm PE”的複合結構,壓合輥的壓力(0.3MPa)、牽引張力(50N)均針對12μm PET設計——這一厚度的薄膜(mó)既有足夠韌性(複合時能扛住拉扯不破裂),又不會因過(guò)厚(hòu)增加(jiā)複合難度(過厚(hòu)會導(dǎo)致PE層(céng)貼合不緊密)。若換成15μm的非標準(zhǔn)膜,要麽因(yīn)厚度增加導致複合時張力失衡,膜麵皺成“波浪紋”;要麽壓合不充分(fèn),成品出現分層,整批包裝(zhuāng)隻能報廢。

電子行業的(de)適配要求更嚴苛。電子標簽貼(tiē)合機的吸(xī)嘴吸力(2kPa)、壓合力度(dù)(0.1MPa),是按25μm PET的“挺度-柔性平衡”調試的:25μm的膜能被(bèi)吸嘴穩(wěn)穩吸附(過薄易變形(xíng)吸(xī)不住,過厚吸嘴吸力不足),貼合(hé)時又能緊密貼(tiē)合商品曲麵(過厚會翹邊(biān))。曾有工廠嚐試用35μm的非標(biāo)準膜(mó),結果每貼(tiē)100個標簽就有20個偏移,返工率驟(zhòu)升,訂(dìng)單(dān)交付周期(qī)延長50%。

對下遊企業來說(shuō),標準化厚度是“不用改設備的通(tōng)用通行證”——拿到12μm、25μm的膜,無需調整參(cān)數即可直接上機,省去試生產(chǎn)環節,訂單交付速度至少提升40%。

三、全鏈條:標準化是成本的“減法公式”

PET厚度標準化的終極價值,在於讓“批量生產”轉(zhuǎn)化為“全(quán)鏈(liàn)條成本優勢”,終惠及每(měi)一個環節。

對上遊原料商而言,同一厚度的PET生產規模越大,原料采(cǎi)購成本越低。以25μm薄膜為例,若某工廠月產(chǎn)量達1000噸,可按“萬噸級”采購PET切片,噸價較小批量采購低8%-10%;設備滿負荷運轉時,單位能耗比頻繁換產降低15%,單噸生產成(chéng)本減少200元(yuán)以上。

對(duì)中遊加工(gōng)廠來說,標準化減少了設備損耗與人工(gōng)成本。工人無需頻繁學習新參數,操作熟練度提升後,人均產出提高(gāo)30%;設備停機調試次數減少,機械故障率下降25%,維修成(chéng)本節省近半。

對下遊客戶而(ér)言,標準化帶(dài)來的“規模效應”直接體(tǐ)現在價格上。25μm標(biāo)準膜的市場報價約15元/公斤,而定製28μm非標準膜,因生產規模小、成(chéng)本高,報價往往達18元/公斤,且(qiě)交貨周期延長3-5天。

從原(yuán)料采(cǎi)購到終端使用,標準化讓(ràng)“批量”成為每一環(huán)的“降本底氣”:上遊批(pī)量產、中遊批量加工、下遊批量(liàng)應用,全鏈條成本(běn)層層遞減,終形成“標準厚度更便宜(yí)、更好(hǎo)用”的(de)良性循環(huán)。

關鍵詞:台罡塗布機,非晶塗布機,金(jīn)字塔砂帶塗布機

PET薄膜那些固定的厚(hòu)度數值,從來不是“行業約定俗成的束(shù)縛”,而是產業鏈曆經(jīng)多(duō)年試錯後(hòu)找到的“優解”。它讓生產端告(gào)別“無序調試”,下遊端省去“設備改造”,全鏈條實現“成本優”——這種“用少成本辦多事”的協(xié)同默契,正是PET薄(báo)膜(mó)能廣泛應用於包裝(zhuāng)、電子、光(guāng)學(xué)等領域的核心(xīn)支撐(chēng)。下(xià)次再看到12μm、25μm的(de)PET膜,或(huò)許就能明(míng)白:這些簡單數字背後,藏著製造業高效(xiào)運轉的(de)底層邏輯。

Copyright © 2024 東莞市(shì)台罡科技有(yǒu)限公司 . 粵ICP備2024304045號 .